國家标準GB/T 43611-2023《镓基液态金屬熱界面材料》解讀

所屬分類:

新聞中心

公司新聞

行業新聞

作者:

來源:

發布時間:

2024-07-04

由雲南中宣液态金屬科技有限公司、雲南科威液态金屬谷研發有限公司、中國科學院理化技術研究所、雲南省産品質量監督檢驗研究院、雲南省科學技術院、昆明理工大學、聯想(北京)有限公司、北京夢之墨科技有限公司、雲南前沿液态金屬研究院有限公司等單位聯合制定的國家标準GB/T 43611-2023《镓基液态金屬熱界面材料》(圖1)已于2023年12月28日發布,2024年7月1日起實施。

圖1 《镓基液态金屬熱界面材料》國家标準

一、标準制定背景

近年來全球數字經濟快速發展,爲滿足日益增長的算力需求,高性能芯片(CPU/GPU)的設計功耗和功率密度持續增加(單片功率最高已達600 W~1000 W),工作中将産生大量熱量。如不能及時地将局部熱源産生的熱量傳遞到外部,将使得芯片溫度過高從而性能、可靠性和壽命大大降低。硬件的散熱能力瓶頸實際上制約了芯片性能的發揮。

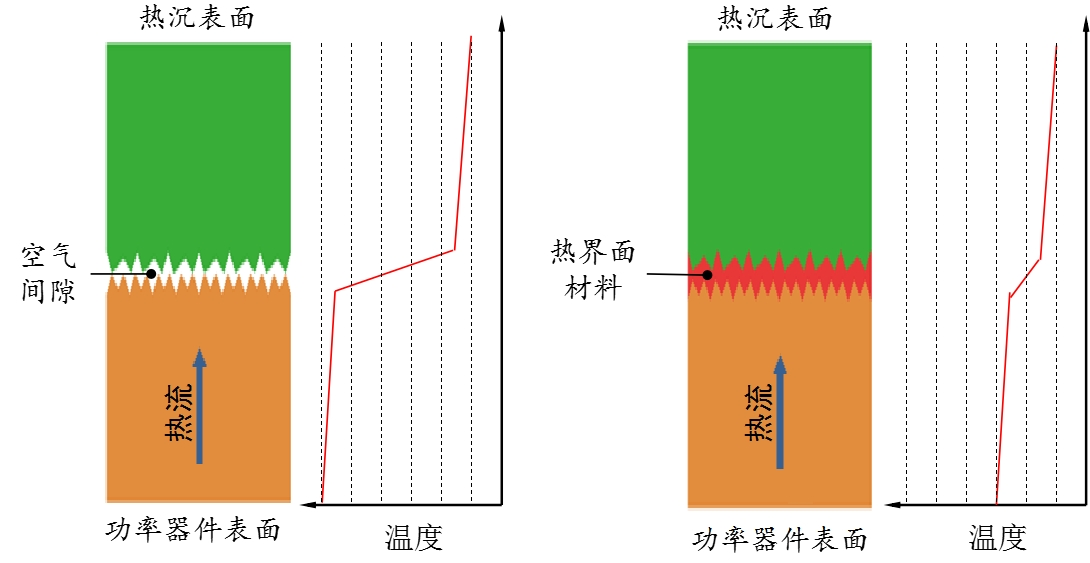

圖2 熱界面材料的工作原理示意

圖2 熱界面材料的工作原理示意

通用性散熱技術是将芯片熱量傳遞至具有強散熱能力的熱沉(heat sink)上,需要采用柔性高導熱材料填充芯片和熱沉的固-固接觸界面間的間隙,有效增大界面導熱能力。這種材料即被稱爲熱界面材料(Thermal interface material, TIM)。

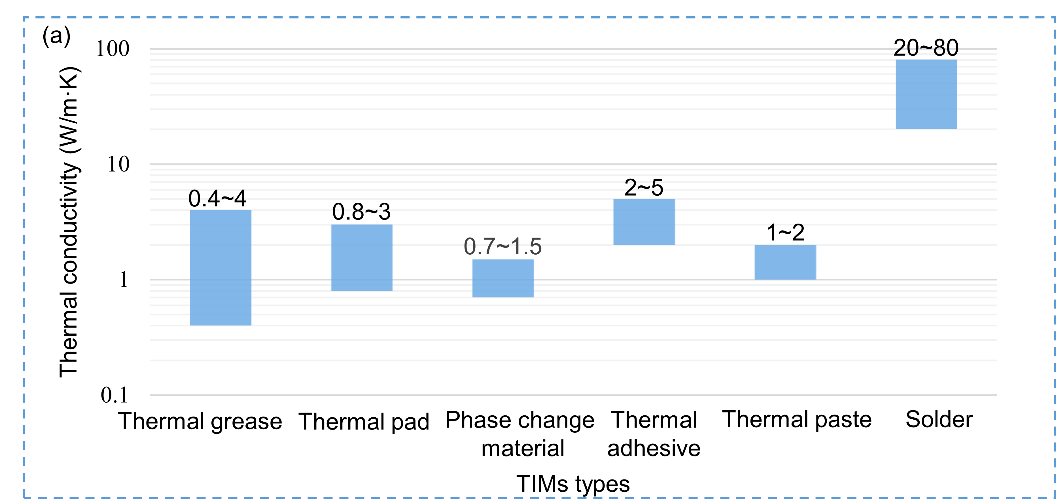

圖3 主流熱界面材料的熱導率

圖3 主流熱界面材料的熱導率

傳統的熱界面材料導熱系數範圍如圖3所示。導熱脂及其複合材料最爲常用,具有較好的導熱性、較薄的接合層厚度、較低的粘附壓力,但容易出現泵出、幹涸和相分離等現象。金屬焊料具有最高的導熱性,一般作爲焊膏或預制箔使用,但在回流焊過程中存在氣泡、分層、高應力和重複使用性差等問題。除焊料外,大多數熱界面材料由無機固體填料和聚合物組成。前者一般是高導熱顆粒,如金屬顆粒(銀和銅等)、陶瓷顆粒(氮化鋁和氮化硼等)和碳基材料(碳納米管和石墨烯等),其作用是提高導熱性和控制熱界面材料的流變特性;後者一般是導熱性較差的物質,如矽油、矽脂、矽膠等。傳統熱界面材料面臨的普遍問題是聚合物成分的熱導率太低,商用熱界面材料的熱導率最多隻有5 W/(m·K)~8 W/(m·K)左右,逐漸不能滿足電子産品特别是高功率密度器件的散熱需要。

镓基液态金屬熱界面材料的導熱性能達常規熱界面材料的3~10倍,幾乎是滿足當前高性能電子産品散熱需求的唯一解決方案,2020年以來已應用到個人和工業計算機、通訊設備、國防和航空電子、電動汽車等領域。

二、标準制定過程

2021年8月,國标委發﹝2021﹞23号文件正式批複本項目,計劃編号爲20213150-T-610。2021年10月,全國有色金屬标準化技術委員會召開會議進行任務落實。标準起草期間召開兩次工作會議,編制組對技術内容進行充分讨論并廣泛征求專家意見。2023年5月召開審定會并形成會議紀要,編制組按照專家意見修改後形成标準報批稿,通過全體委員審查後上報審批。

GB/T 43611-2023《镓基液态金屬熱界面材料》由中國有色金屬工業協會提出,全國有色金屬标準化技術委員會(SAC/TC 243)歸口,2023年12月28日發布,2024年7月1日起實施。

三、标準标準主要内容及确定依據

3.1術語和定義

熱阻(thermal resistance)、熱阻抗(thermal impedance)、面積熱阻(thermal resistance per unit area)、界面熱阻(interface thermal resistance)、接觸熱阻(contact thermal resistance)等術語在在使用中經常存在混用、誤用:

熱阻(thermal resistance):R,物體兩端溫度差與流經物體熱流量之比,單位爲開爾文每瓦特(K/W)或攝氏度每瓦特(℃/W);其倒數稱爲熱導(thermal conductance)。

接觸熱阻(contact thermal resistance):Rc,兩個固體界面之間不完全接觸造成的熱阻,單位爲m2∙K/W。

界面熱阻(interfacial thermal resistance):Rth,又稱邊界熱阻(thermal boundary resistance)或卡皮查熱阻(Kapitza resistance),是由于處于接觸的兩種物質的電子特性以及振動特性不相同,載熱子穿過接觸界面時發生散射而産生的熱阻,單位爲m2∙K/W。

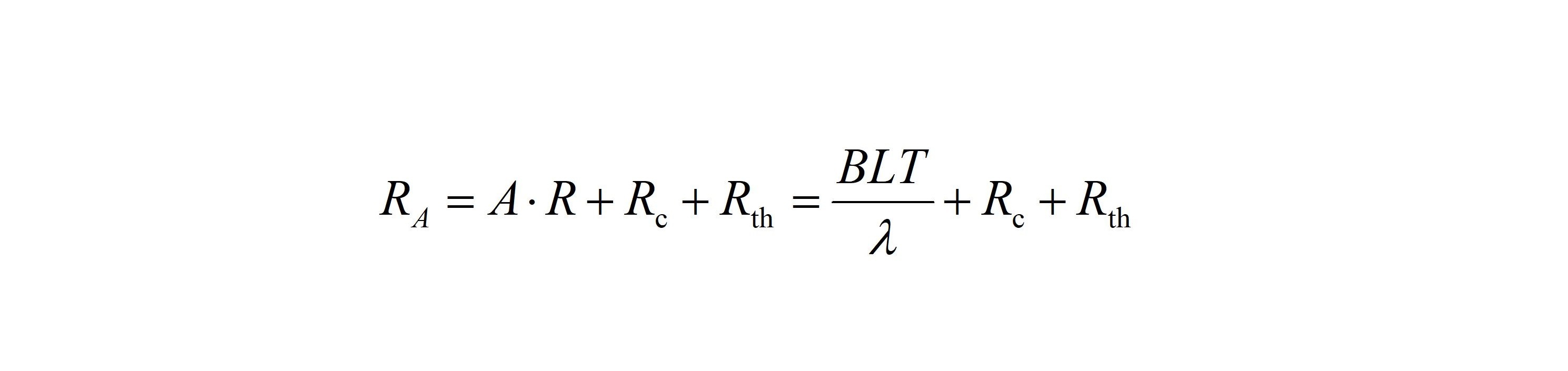

熱阻抗(thermal impedance):RA,在單位面積的兩個表面之間通過單位熱流量産生的溫度差,單位爲m2·K/W,即(A爲觸面積,ΔT爲界面溫差,Q爲熱流量)。其倒數爲界面傳熱系數(interfacial heat transfer coefficient)。

熱阻抗RA是材料自身熱阻R、填充固體表面微空隙不完全而導緻的接觸熱阻Rc、固體界面與熱界面材料之間的界面熱阻Rth的總和,即可以認爲上述參數之間存在如下關系:

式中,BLT是接合層厚度,λ是材料導熱系數。

本文件綜合考慮國内外學術界和工業界使用習慣,選擇熱阻抗作爲表征熱界面材料核心性能的參數,并明确了定義。

3.2 分類和等級

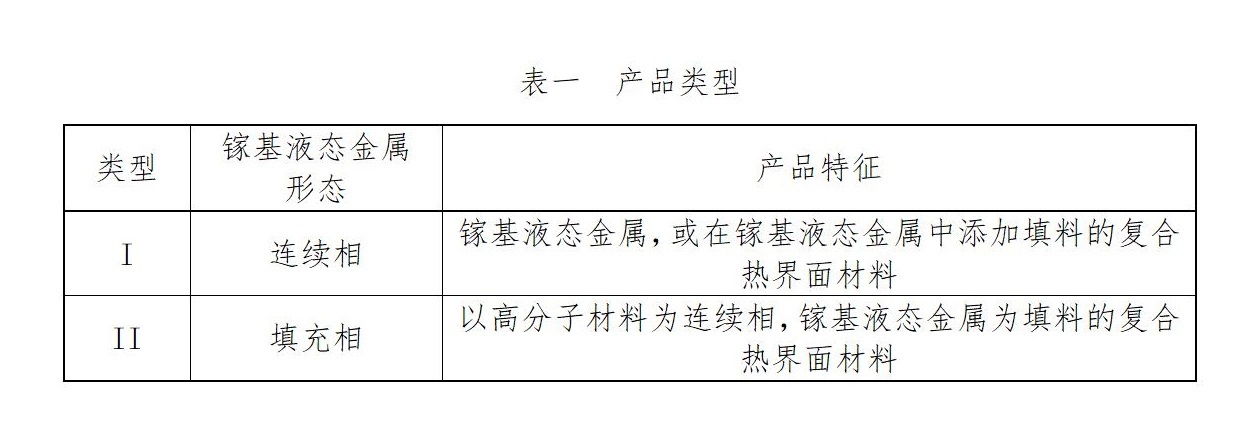

镓基液态金屬熱界面材料主要有兩大類型:

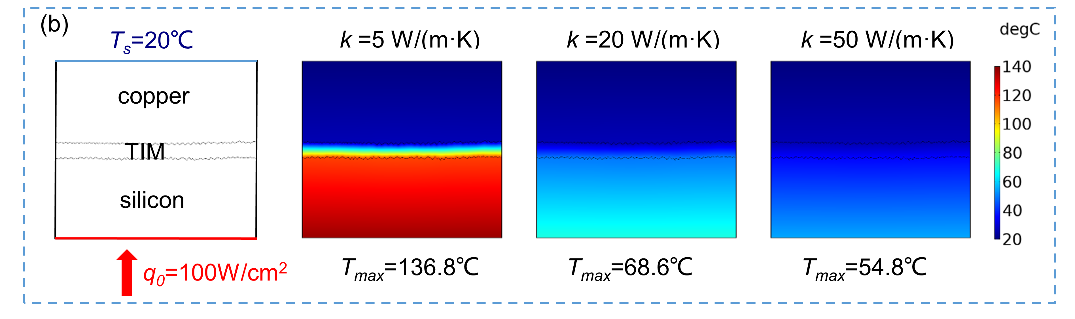

标準采用導熱系數和熱阻抗共同作爲産品分級指标。降低固體接觸熱阻是熱界面材料的核心功能,這一能力可以使用熱阻抗來進行表征。熱阻抗與熱界面材料的導熱系數、填充能力(接觸潤濕性)有關。I型镓基液态金屬熱界面材料通常導熱系數較高,但受限于填充性能并不能完全發揮這一優勢,特别是含有其它固體導熱添加劑的I型産品的超高導熱系數并不能有效降低熱阻抗(甚至可能增大熱阻抗)。理想情況下的仿真結果(圖4)表明,當熱界面材料的導熱系數從5 W/(m∙K)增加到20 W/(m∙K)時,芯片的最高溫度從136.8℃下降到68.6℃,降幅達68.2℃;而當導熱系數從20 W/(m∙K)增加到50 W/(m∙K)時,芯片的最高溫度從68.6℃下降到54.8℃,降幅爲13.8℃。即熱界面材料的導熱系數超過20 W/(m∙K)後,繼續提升導熱系數帶來的實際散熱效益已不顯著。

圖4 不同熱導率的熱界面材料的熱效應

圖4 不同熱導率的熱界面材料的熱效應

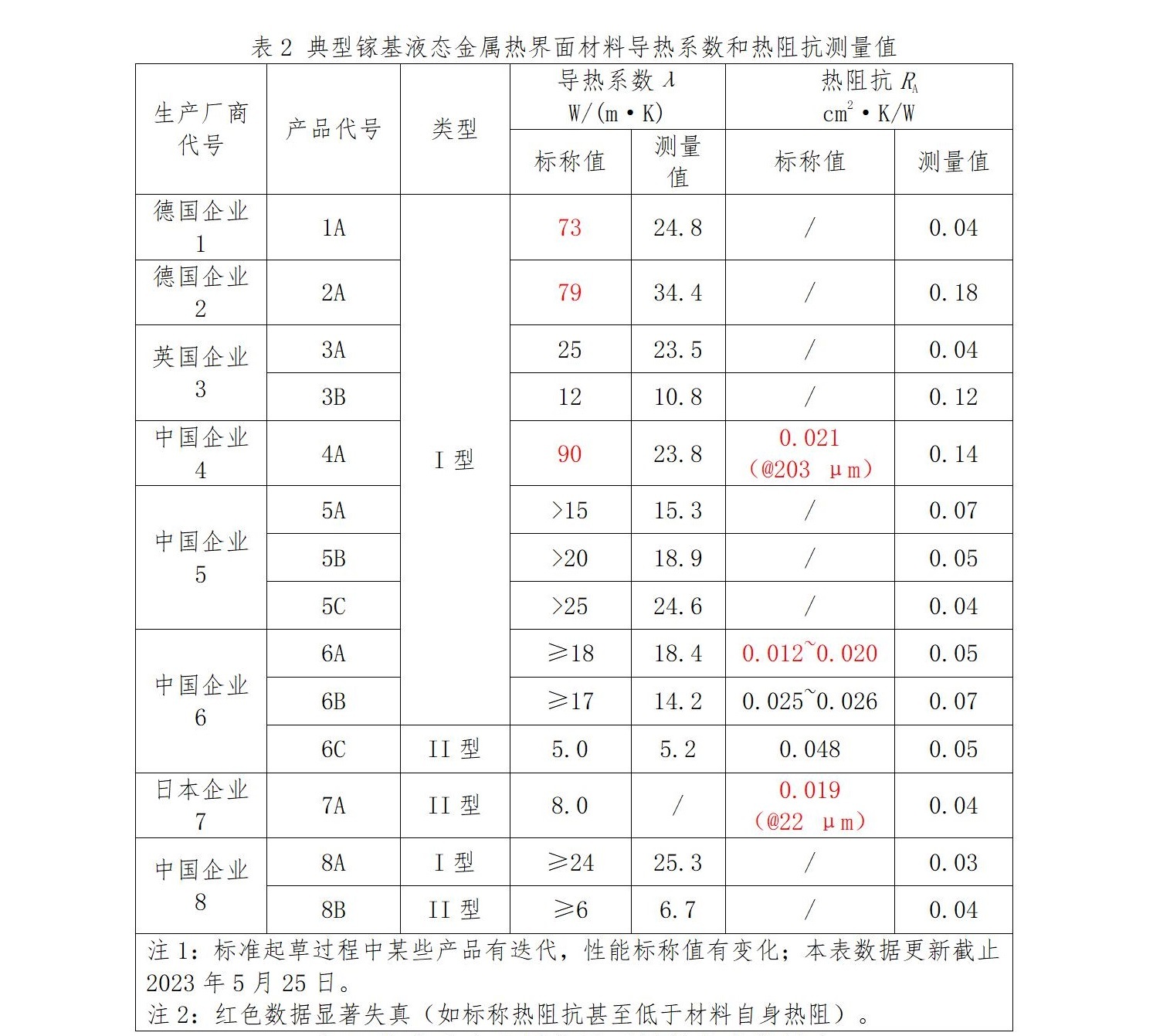

經過調研,對兩項分級指标參數進行了檢驗、比較(表2)。市場上大部分産品并未明确導熱系數的檢測方法,部分産品的參數标稱值與編制組實測值相去甚遠。

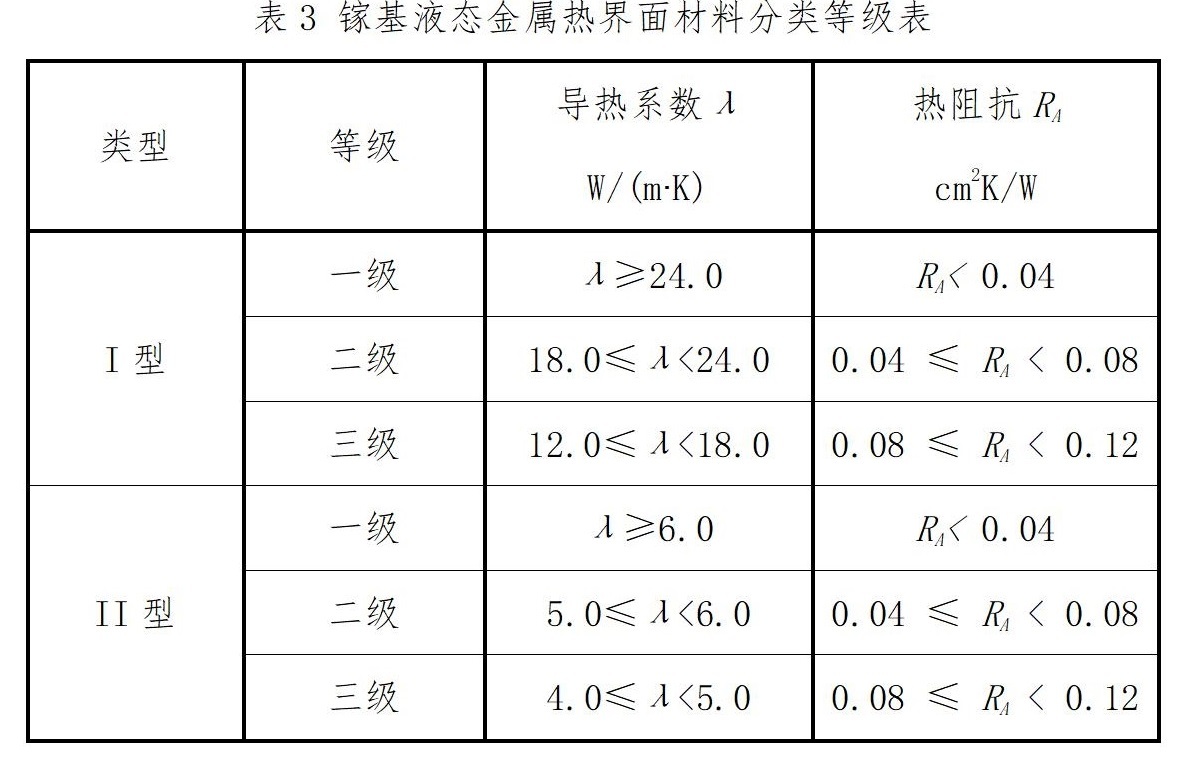

綜合我國镓基液态金屬熱界面材料産品技術現狀和導熱系數效益極限,規定了镓基液态金屬熱界面材料産品的等級要求(表3),其中,熱阻抗是在不超過300 kPa壓力下的測量值。

3.3限用物質

3.3限用物質

對GB/T 26572-2011《電子電氣産品中限用物質的限量要求》限制的有害物質Cd、Hg、Pb最大含量限定爲0.01%,而其他有害物質由于幾乎不會引入到镓基液态金屬熱界面材料産品中(如六價鉻會被金屬镓還原到低價态),不做要求。限用物質的測定方法采用GB/T 43604.1-2023《镓基液态金屬化學分析方法 第1部分:鉛、镉、汞、砷含量的測定 電感耦合等離子體質譜法》。

3.4 揮發分含量

幹涸(dry out)是熱界面材料在服役中失效的典型表現。本文件選擇使用熱重法測定在産品最極端的工作溫度150℃下2小時的減重比率作爲表征揮發分含量的指标。試驗步驟按照GB/T 31229—2014描述的方法A,通過恒定溫度下的樣品初始質量與最終質量之差除以初始質量來獲得。根據下遊用戶要求并結合國内廠商産品水平,本文件規定揮發分含量按該方法測定不超過0.5%。

3.5 物理性能及試驗方法

3.5.1 熱阻抗

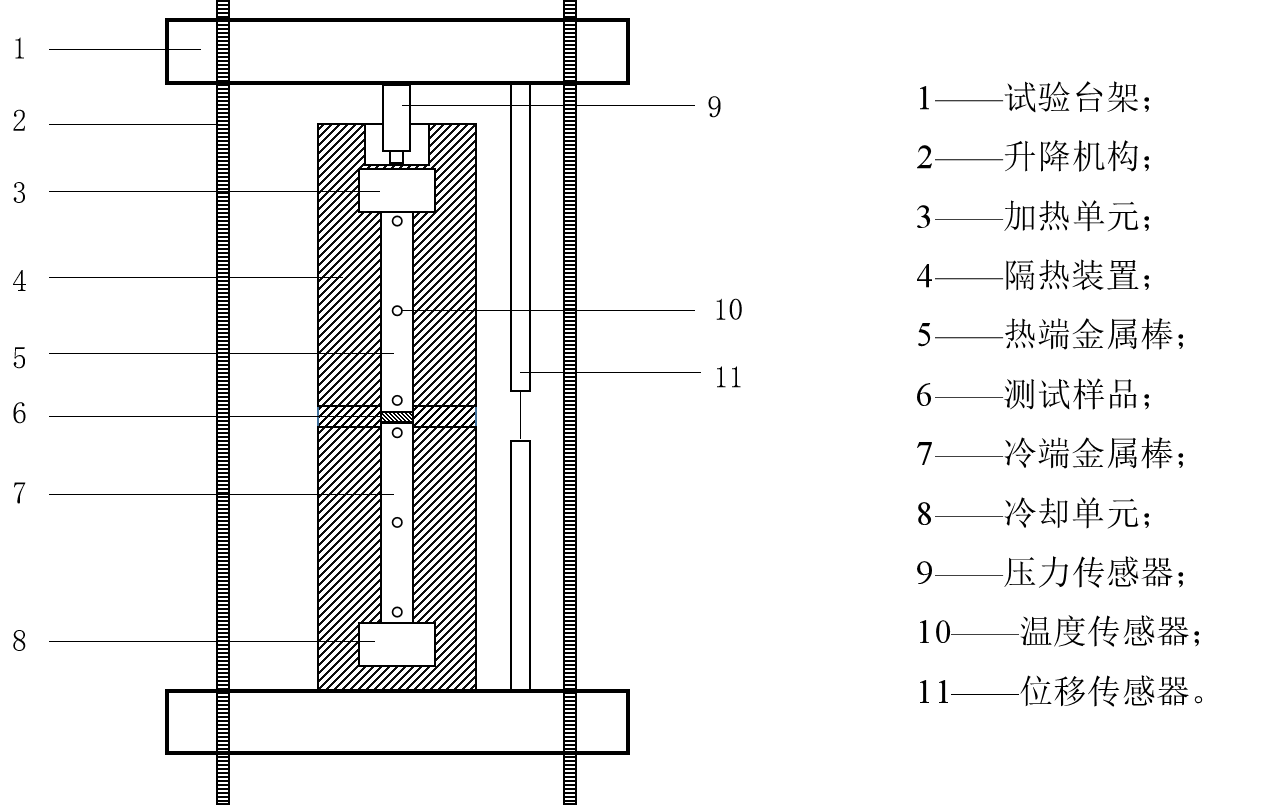

核心指标熱阻抗和導熱系數的測定目前尚無專用的标準方法。當前,業界通常參照ASTM D5470《熱導性電絕緣材料熱傳輸特性的标準試驗方法》來進行熱阻抗和導熱系數的測定,但镓基液态金屬熱界面材料大多并非電絕緣材料,并不在該标準适用範圍内;而且該方法測量導熱系數時操作繁瑣,精密度不足;對膏狀和液态易流動變形樣品的熱阻抗測定條件與實際工況條件一緻性不足。除了樣品自身的性能外,熱阻抗還與測試設備的狀況、特别是測試頭端面的光潔度、平面度相關,故國内外不同廠商根據ASTM D5470制造的導熱儀水平參差不齊,實驗室間再現性差,這也導緻某些市售的産品熱阻抗嚴重失真。本标準規定了熱阻抗的測量方法,明确了對如圖5所示的熱阻抗測量裝置的測試頭端面光潔度、平面度要求,規定測量厚度的位移傳感器精度。相比于ASTM D5470,測試頭表面粗糙度要求由0.4 μm提高到0.1 μm,平面度要求由5 μm提高到3 μm。

圖5 熱阻抗測量裝置示意

圖5 熱阻抗測量裝置示意

3.5.2 導熱系數

瞬态平面熱源法(TPS)和激光閃射法(LFA)能夠準确地測定镓基液态金屬熱界面材料的導熱系數,但偏離了現有方法标準的使用範圍和試驗步驟。GB/T 41079.4《液态金屬物理性能測定方法 第4部分:導熱系數的測定》正在研制,爲避免标準之間可能的沖突,暫定導熱系數的測定方法由供需雙方協商确定。

3.5.3 接觸角

産品對工作表面(主要是芯片的矽表面)的潤濕性對實際導熱性能的發揮影響顯著,對表面潤濕性可以用接觸角來定量表征。目前尚無液态金屬接觸角的測定标準方法,由供需雙方協商确定。

3.5.4 熔融溫度

熔融溫度的測定按照YS/T 1258的規定進行。其中,II型産品的熔融溫度是指其中镓基液态金屬組分的熔融溫度。根據镓基液态金屬的定義和GB/T 39859的要求,本文件規定熔融溫度不超過30℃。

3.5.5 密度、粘度

密度、粘度是産品應用設計的重要依據。應用需求的多樣化也決定了這些特性的多樣化,因此本文件确定這些性能的檢驗方法,但不規定各參數的範圍,由供方在産品質量證明書中提供性能數據。

I型産品的密度可按照GB/T 41079.1或GB/T 39859-2021的規定進行測定;其中GB/T 39859-2021能夠适用于樣品量較少或由于顆粒填充而粘度較高時的測定,故定爲仲裁方法。II型産品的密度按照GB/T 8928描述的方法使用密度瓶測定。

镓基液态金屬具有典型剪切變稀(shear thinning)的非牛頓流體特征,因此隻有在給出剪切速率時其粘度才有意義。一般而言,剪切速率爲10s-1~100s-1時的表觀粘度比較适宜作爲産品評價的指标,能反應熱界面材料的擠出(10s-1~100s-1)、塗刷(10s-1~100s-1)過程。

四、 标準實施意義

本标準是首次制定,爲生産商、用戶、供應商三方提供最基本的技術依據,對規範镓基液态金屬熱界面材料的生産、檢驗和應用推廣,約束行業内虛标亂标産品參數具有重要意義,有利于液态金屬新材料産業的進一步發展,也有助于在通訊設備、個人和工業計算機、國防和航空電子、移動手持電子、智能電網、軌道交通、電動汽車等領域引入全新的熱管理方案。